Vor allem im Zusammenhang mit Waffen zu welchen keine Munition erhältlich ist, kommt man oft nicht drum herum sich auch die Gechosse selber herzustellen - insbesondere wenn der Zugdurchmesser des Laufes von heute noch üblichen Dimensionen abweicht.

Ein weiterer Grund kann der Wunsch nach einer speziellen Geschossform sein, aber auch die rationellere Herstellung: In letzterem Fall will man möglichst viele Geschosse in einem Guss erzeugen - Die Giessform soll also möglichst viele Kavitäten haben ("gang mold").

In meinem Fall ging es meistens um die erstgenannten beiden Gründe, dazu kam dann auch der Wunsch nach besserem Handling der jeweiligen Giessform: Handelsübliche Produkte haben nur einen einfachen "sprue cutter" (Anguss-Abtrennplatte) welcher mit einem Holzhammer betätigt werden muss - eine mir schon immer recht unsympathische Operation.

Auch das Entnehmen der fertigen Geschosse aus der Form fand ich oft unbefriedigend: Selten fallen diese beim Öffnen von alleine heraus: Man muss ebenfalls mit einem Stück Holz auf der Form herumklopfen - dabei schlackern die Formhälften am zangenähnlichen Haltegriff herum - und die Geschosse werden dann oft beschädig wenn sie dann beim Herausfallen gegen die andere Formhälfte knallen.

Also kreierte ich bald einmal einen Sprue Cutter für Handbedienung - mit einem eigenen Holzgriff. Um das "Schlacker-Problem" inkl. Geschossbeschädigung zu lösen montierte ich die eine Formhälfte fix am Zangengriff, die andere entnehmbar.

Auch wollte ich für das häufigste Kaliber eine möglichst rationelle sowie max. flexible Kokille bauen: Es entstand u.a. eine rel. aufwändige 3x-Giessform mit einstellbaren Kernen für das Geschossheck - wahlweise mit oder ohne Hohlboden. Mit dieser Giessform lassen sich Geschossgewichte von ca. 220gr - 550gr giessen, nur die Geschosskopfform bleibt konstruktionsbedingt immer dieselbe.

Ein weiterer Grund kann der Wunsch nach einer speziellen Geschossform sein, aber auch die rationellere Herstellung: In letzterem Fall will man möglichst viele Geschosse in einem Guss erzeugen - Die Giessform soll also möglichst viele Kavitäten haben ("gang mold").

In meinem Fall ging es meistens um die erstgenannten beiden Gründe, dazu kam dann auch der Wunsch nach besserem Handling der jeweiligen Giessform: Handelsübliche Produkte haben nur einen einfachen "sprue cutter" (Anguss-Abtrennplatte) welcher mit einem Holzhammer betätigt werden muss - eine mir schon immer recht unsympathische Operation.

Auch das Entnehmen der fertigen Geschosse aus der Form fand ich oft unbefriedigend: Selten fallen diese beim Öffnen von alleine heraus: Man muss ebenfalls mit einem Stück Holz auf der Form herumklopfen - dabei schlackern die Formhälften am zangenähnlichen Haltegriff herum - und die Geschosse werden dann oft beschädig wenn sie dann beim Herausfallen gegen die andere Formhälfte knallen.

Also kreierte ich bald einmal einen Sprue Cutter für Handbedienung - mit einem eigenen Holzgriff. Um das "Schlacker-Problem" inkl. Geschossbeschädigung zu lösen montierte ich die eine Formhälfte fix am Zangengriff, die andere entnehmbar.

Auch wollte ich für das häufigste Kaliber eine möglichst rationelle sowie max. flexible Kokille bauen: Es entstand u.a. eine rel. aufwändige 3x-Giessform mit einstellbaren Kernen für das Geschossheck - wahlweise mit oder ohne Hohlboden. Mit dieser Giessform lassen sich Geschossgewichte von ca. 220gr - 550gr giessen, nur die Geschosskopfform bleibt konstruktionsbedingt immer dieselbe.

Bild links: Aus einer handelsüblichen Kokille abgeänderte Spez.-Kokille für eine Art "Semi-Wadcutter"-Geschoss Kal. .45 - mit flachem Kegelstumpf-Geschosskopf.

Der Messingkern (auf den Foto ist nur einer eingelegt) lässt sich auf Geschossgewichte von 185gr - 220gr. einstellen.

Dieses Geschoss sollte wiederum in möglichst vielen Waffentypen verwendbar sein, war auch nicht zuletzt zum "Blei sparen" konzipiert. Haupteinsatzzweck war die Verwendung in einer Win. 1873 (Replika) - für Schwarzpulverladungen: Auf korrekte Patronenlänge gesetzt blieb zusätzlich Platz für Geschossfett zwischen Hülsenmund und dem extra grossen Front-Führungsband. Dieses Geschoss bewährte sich auch sehr in Revolvern: genanntes Führungsband ersetzte dort die Funktion des (bei Revolvern fast unumgänglichen) Crimps - zudem eliminierte es das Problem der oft zu grossen Trommelbohrungen (siehe "Ballistik").

Der Messingkern (auf den Foto ist nur einer eingelegt) lässt sich auf Geschossgewichte von 185gr - 220gr. einstellen.

Dieses Geschoss sollte wiederum in möglichst vielen Waffentypen verwendbar sein, war auch nicht zuletzt zum "Blei sparen" konzipiert. Haupteinsatzzweck war die Verwendung in einer Win. 1873 (Replika) - für Schwarzpulverladungen: Auf korrekte Patronenlänge gesetzt blieb zusätzlich Platz für Geschossfett zwischen Hülsenmund und dem extra grossen Front-Führungsband. Dieses Geschoss bewährte sich auch sehr in Revolvern: genanntes Führungsband ersetzte dort die Funktion des (bei Revolvern fast unumgänglichen) Crimps - zudem eliminierte es das Problem der oft zu grossen Trommelbohrungen (siehe "Ballistik").

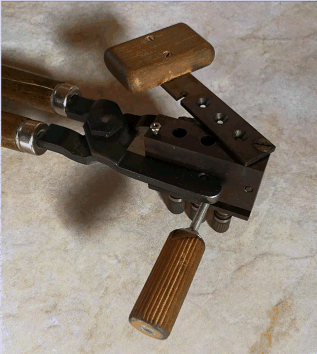

Bild rechts: Die erste 100% Eigenbau-Kokille. Ebenfalls Kal.45 für ein Flachkopf-Geschoss von ca. 260gr das ebenfalls in möglichst vielen Waffen verwendbar sein sollte. Hier wäre die Form des Geschosskopfes variabel - durch Austausch der Messingeinsätze.

Erstmals hier eingesetzt die anfangs beschriebenen Optimierungen: Der von Hand bedienbare Sprue Cutter, als 3x-Kokille ausgelegt um die Geschosse etwas rationeller giessen zu können sowie die entnehmbare Kokillenhälfte (...welche selbstverständlich auch einen eigenen Holzgriff hat).

Erstmals hier eingesetzt die anfangs beschriebenen Optimierungen: Der von Hand bedienbare Sprue Cutter, als 3x-Kokille ausgelegt um die Geschosse etwas rationeller giessen zu können sowie die entnehmbare Kokillenhälfte (...welche selbstverständlich auch einen eigenen Holzgriff hat).

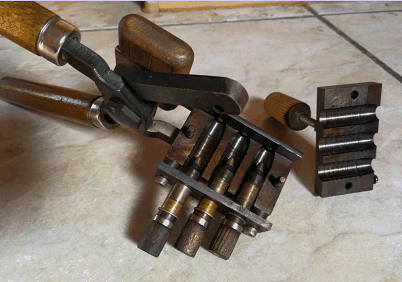

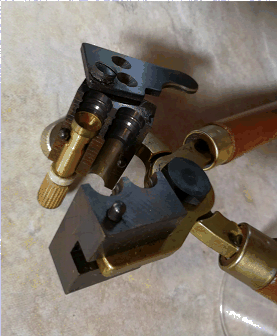

Bild links & unten: Die anfangs erwähnte rel. aufwändige Spezialkokille. Ebenfalls Kal.45 für ein Flachkopf-Geschoss von ca. 220 - 550gr das wiederum in möglichst vielen Waffen verwendbar sein sollte. Hier ist ausschliesslich die Form des Geschosshecks variabel - ebenfalls durch Austausch der Messingeinsätze.

Ebenfalls hier wiederum eingesetzt die anfangs beschriebenen Optimierungen: Der von Hand bedienbare Sprue Cutter, 3x-Kavitäten sowie die entnehmbare Kokillenhälfte (in beiden Abbildungen gut zu sehen die Holzgriffe aller Elemente - auch die der Messingeinsätze).

Ebenfalls hier wiederum eingesetzt die anfangs beschriebenen Optimierungen: Der von Hand bedienbare Sprue Cutter, 3x-Kavitäten sowie die entnehmbare Kokillenhälfte (in beiden Abbildungen gut zu sehen die Holzgriffe aller Elemente - auch die der Messingeinsätze).

Kokillenmaterial: Handelsübliche Kokillen sind meistens entweder aus einer Alu-Legierung oder aus Stahl. Die beschriebenen Eigenbau-Kokillen sind alle aus Automatenstahl gefertig - wegen der guten Zerspanbarkeit. Alu-Leg. habe ich selber bislang nie verwendet, nicht zuletzt aus eigenen Erfahrungen mit handelsüblichen Kokillen: Diese neigen im Bereich des Sprue Cutters zum Anfressen (die Materialpaarung Alu-Stahl hat bekanntlich sehr ungünstige Trockenlaufeigenschaften).

Von irgendwo her bekam ich dann mal den Tipp Grauguss zu verwenden: Angeblich habe dieses Material (nebst ebenfalls guter Zerspanbarkeit) die positiven Eigenschaften der geringeren Wärmeabfuhr (Geschosse lassen sich "sauberer" giessen) sowie bessere Trenneigenschaften (Entformen der Geschosse). Die Trockenschmiereigenschaften von Grauguss sind ja ebenfalls bekannt - ebenfalls des Graphits wegen. Glücklicherweise konnte ich in einem Betrieb ein paar Klötze dieses Materials auftreiben und stellte daraus eine Kokille her. Tatsächlich liessen sich mit dieser Kokille schneller & einfacher saubere Geschosse giessen - auch das Entformen war vorbildlich: Meistens fielen die Geschosse schon beim Öffnen einfach aus der Form (wohlverstanden: Ohne die Kavitäten vorher in irgendeiner Form behandelt zu haben) - so wie man sich das eigentlich wünscht...

Erstarrungsprozess: Wie wohl so ziemlich bei allen Werkstoffen die mittels Giessen zu irgendeinem Produkt geformt werden hat man auch hier mit Schwund sowie der Problematik der nicht vollständig gefüllten Kavitäten zu kämpfen. Nebst Vorkehrungen zum Abführen der Luft aus den Kavitäten während des Giessprozesses spielt auch der Wärmefluss eine entscheidende Rolle: Der katastrophalste Fall ist das vorzeitige Erstarren der Schmelze im Angussbereich: Das Teil wird nicht vollständig ausgegossen sein - manchmal sichtbar (z.B. fehlen Teile der Führungsbänder) aber auch oft unsichtbar (Hohlräume im Innern - sog. Lunker). Der Idealfall ist das langsame Erstarren von unten nach oben - dabei kann es z.B. hilfreich sein wenn unten z.B. ein Kupferkern angebracht ist und das Kokillenmaterial selber einen tiefen Wärmeleitwert hat.

Gerade der Heckbereich von Hohlbodengeschossen ist anfällig auf Giessfehler - im Randbereich sowie auch oft im Zentrum des Hohlraumes. (Man beachte bei der Spezialkokille mit den einstellbaren Kernen: Letztere sind aus diesem Grund nicht massiv aus einem Material gefertigt)

Von irgendwo her bekam ich dann mal den Tipp Grauguss zu verwenden: Angeblich habe dieses Material (nebst ebenfalls guter Zerspanbarkeit) die positiven Eigenschaften der geringeren Wärmeabfuhr (Geschosse lassen sich "sauberer" giessen) sowie bessere Trenneigenschaften (Entformen der Geschosse). Die Trockenschmiereigenschaften von Grauguss sind ja ebenfalls bekannt - ebenfalls des Graphits wegen. Glücklicherweise konnte ich in einem Betrieb ein paar Klötze dieses Materials auftreiben und stellte daraus eine Kokille her. Tatsächlich liessen sich mit dieser Kokille schneller & einfacher saubere Geschosse giessen - auch das Entformen war vorbildlich: Meistens fielen die Geschosse schon beim Öffnen einfach aus der Form (wohlverstanden: Ohne die Kavitäten vorher in irgendeiner Form behandelt zu haben) - so wie man sich das eigentlich wünscht...

Erstarrungsprozess: Wie wohl so ziemlich bei allen Werkstoffen die mittels Giessen zu irgendeinem Produkt geformt werden hat man auch hier mit Schwund sowie der Problematik der nicht vollständig gefüllten Kavitäten zu kämpfen. Nebst Vorkehrungen zum Abführen der Luft aus den Kavitäten während des Giessprozesses spielt auch der Wärmefluss eine entscheidende Rolle: Der katastrophalste Fall ist das vorzeitige Erstarren der Schmelze im Angussbereich: Das Teil wird nicht vollständig ausgegossen sein - manchmal sichtbar (z.B. fehlen Teile der Führungsbänder) aber auch oft unsichtbar (Hohlräume im Innern - sog. Lunker). Der Idealfall ist das langsame Erstarren von unten nach oben - dabei kann es z.B. hilfreich sein wenn unten z.B. ein Kupferkern angebracht ist und das Kokillenmaterial selber einen tiefen Wärmeleitwert hat.

Gerade der Heckbereich von Hohlbodengeschossen ist anfällig auf Giessfehler - im Randbereich sowie auch oft im Zentrum des Hohlraumes. (Man beachte bei der Spezialkokille mit den einstellbaren Kernen: Letztere sind aus diesem Grund nicht massiv aus einem Material gefertigt)